- Theo lực tác động

- Xi lanh thủy lực 2 tấn

- Xi lanh thủy lực 3 Tấn

- Xi lanh thủy lực 5 Tấn

- Xi lanh thủy lực 8 Tấn

- Xi lanh thủy lực 10 tấn

- Xi lanh thủy lực 12 Tấn

- Xi lanh thủy lực 15 Tấn

- Xi lanh thủy lực 20 Tấn

- Xi lanh thủy lực 25 Tấn

- Xi lanh thủy lực 30 Tấn

- Xi lanh thủy lực 40 Tấn

- Xi lanh thủy lực 50 Tấn

- Xi lanh thủy lực 60 Tấn

- Xi lanh thủy lực 70 Tấn

- Xi lanh thủy lực 80 Tấn

- Xi lanh thủy lực 100 Tấn

- Xi lanh thủy lực 120 Tấn

- Xi lanh thủy lực 150 Tấn

- Xi lanh thủy lực 180 Tấn

- Xi lanh thủy lực 200 Tấn

- Xi lanh thủy lực 250 Tấn

- Xi lanh thủy lực 280 Tấn

- Xi lanh thủy lực 300 Tấn

- Xi lanh thủy lực giá tốt (HULO Series)

- Xi lanh thủy lực phôi Đài Loan, gioăng phớt Nhật 3 – 500 tấn (HGCG Series)

- Xi lanh thủy lực ISO 6020

- Xi lanh tầng thủy lực

Kỹ Thuật Thủy Lực

Cách tính toán lực cần thiết cho xi lanh của bàn nâng thủy lực 1 cắt kéo

Bàn nâng là một thiết bị có khả năng giữ và nâng vật nặng, có thể được điều chỉnh theo bất kỳ độ cao nào để đáp ứng nhu cầu của ứng dụng và người sử dụng. Nó được hỗ trợ bởi một khung đế chắc chắn, cứng và ổn định được đặt phẳng trên sàn, hoặc có thể được lắp đặt trong hố hoặc trang bị bánh xe di chuyển. Phần lớn các bàn nâng có chân cắt kéo được dẫn động bằng thủy lực để chuyển động thẳng đứng và đảm bảo vận hành và định vị trơn tru.

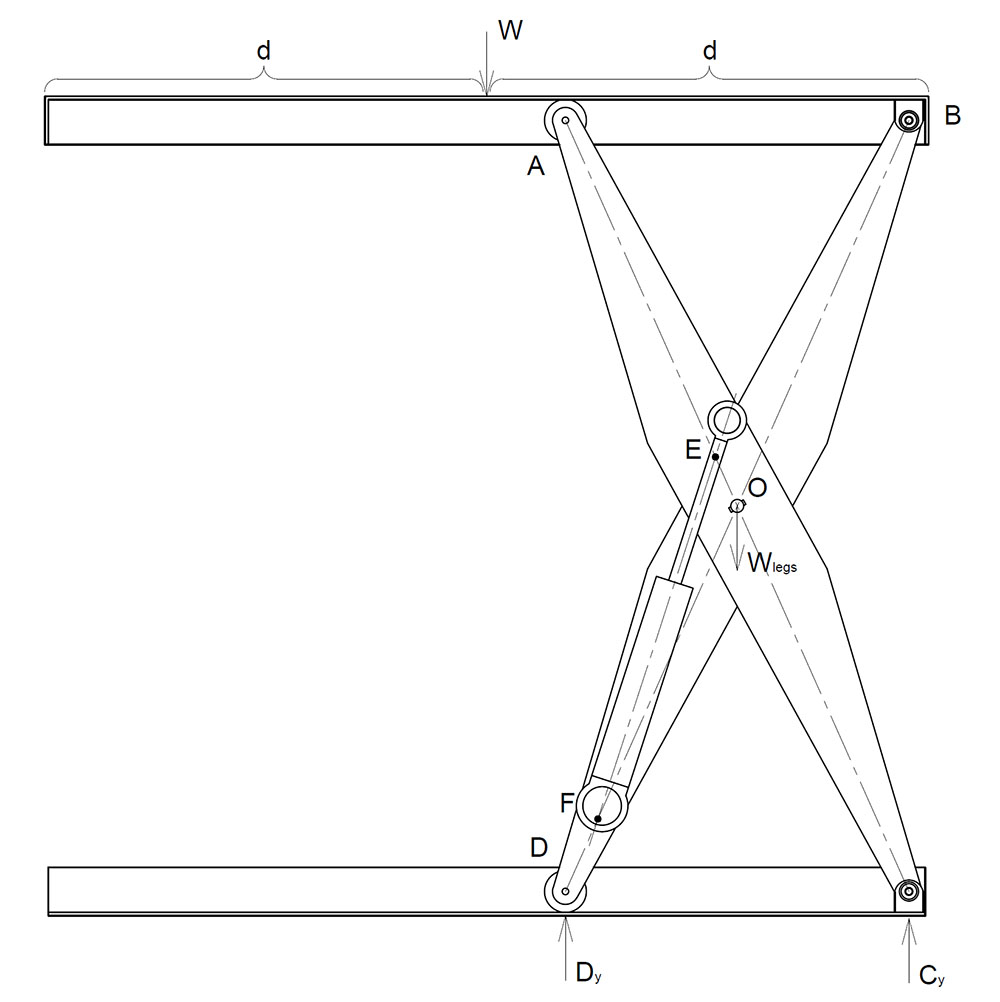

Lực đẩy cần thiết của xi lanh tại điểm bắt đầu

Tại điểm bắt đầu bàn nâng thủy lực hoạt động là điểm xi lanh cần lực đẩy lớn nhất có thể để cho bàn có thể nâng lên. Nó sẽ khác với các điểm bất kỳ khác. Lúc này góc α sẽ là nhỏ nhất. Các bạn có thể xem bản vẽ mô phỏng dưới đây để điền thông số vào bảng tính sẽ tự động đưa ra kết quả lực đẩy tại điểm khởi phá (bàn nâng thấp nhất) cho bạn.

Lực đẩy cần thiết của xi lanh tại độ cao bất kỳ

CÁCH TÍNH TOÁN LỰC CẦN THIẾT CHO XI LANH TRONG BÀN NÂNG THỦY LỰC KIỂU CẮT KÉO

I. GIỚI THIỆU CHUNG VỀ BÀN NÂNG THỦY LỰC CẮT KÉO

Bàn nâng thủy lực kiểu cắt kéo (Scissor Lift Table) là thiết bị nâng hạ phổ biến trong các nhà xưởng, dây chuyền sản xuất, kho vận, trung tâm logistics và nhiều lĩnh vực công nghiệp khác. Nhờ khả năng nâng tải trọng lớn lên nhiều độ cao khác nhau, tính ổn định cao, thiết kế gọn gàng, dễ lắp đặt và vận hành an toàn, bàn nâng cắt kéo trở thành lựa chọn ưu tiên trong các ứng dụng nâng hạ cố định hoặc di động.

Cấu tạo cơ bản của bàn nâng thủy lực cắt kéo bao gồm:

Khung đế chịu lực.

Hệ thống chân cắt kéo (scissor arms).

Xi lanh thủy lực.

Bơm thủy lực và hệ thống van điều khiển.

Mặt bàn (platform).

Cụm bánh xe (nếu là loại di động).

Hoạt động nâng hạ được thực hiện thông qua xi lanh thủy lực đẩy vào hệ cắt kéo, làm giãn góc mở giữa các chân cắt kéo, từ đó đẩy mặt bàn lên cao hoặc hạ xuống.

Việc tính toán lực cần thiết cho xi lanh thủy lực có ý nghĩa rất quan trọng nhằm:

Đảm bảo hệ thống đủ công suất nâng tải trọng thiết kế.

Đưa ra lựa chọn đúng loại xi lanh, bơm thủy lực, công suất motor.

Đảm bảo an toàn khi vận hành.

Tối ưu chi phí đầu tư thiết bị.

II. NGUYÊN LÝ TÍNH TOÁN LỰC ĐẨY CỦA XI LANH

Lực đẩy cần thiết cho xi lanh phụ thuộc vào các yếu tố hình học và tải trọng thực tế. Đặc biệt, tại các vị trí khác nhau của hành trình nâng, lực yêu cầu của xi lanh cũng thay đổi đáng kể.

Tại điểm bắt đầu (vị trí thấp nhất)

Đây là vị trí xi lanh cần tạo lực lớn nhất để khởi động quá trình nâng. Bởi vì lúc này góc mở của hệ cắt kéo rất nhỏ (góc nghiêng beta gần sát với phương ngang), dẫn đến đòn bẩy bất lợi cho việc tạo lực nâng. Xi lanh phải thắng lực tải trọng gần như theo phương ngang.

Các thông số cơ bản cần biết để tính toán:

L: Chiều dài toàn bộ bàn nâng (m).

a: Khoảng cách từ gối tựa xi lanh đến khớp nối trung tâm của hệ cắt kéo (m).

alpha (α): Góc nghiêng của xi lanh so với phương ngang (độ).

beta (β): Góc nghiêng của cánh tay cắt kéo (độ).

W: Tải trọng cần nâng (kg).

Wleg: Trọng lượng bản thân bàn nâng và bộ cắt kéo (kg).

Công thức tính lực đẩy xi lanh tại điểm bắt đầu:

P = [(W + Wleg) x g x (L / (2 x a))] / (sin β x cos α)

Trong đó:

P: Lực đẩy của xi lanh (N).

g: Gia tốc trọng trường (≈ 9,81 m/s²).

Ta thấy rằng, khi beta rất nhỏ (bàn hạ sát xuống), sin beta cũng nhỏ, do đó lực P tăng rất lớn. Vì vậy khi thiết kế, cần đặc biệt tính toán kỹ vị trí khởi đầu.

Tại các vị trí bất kỳ trên hành trình nâng

Khi bàn nâng đã được nâng lên một phần, góc beta tăng lên, làm giảm lực cần thiết cho xi lanh. Việc tính toán lực ở vị trí trung gian cũng tương tự nhưng thay đổi giá trị beta tương ứng.

Công thức vẫn áp dụng tương tự:

P = [(W + Wleg) x g x (L / (2 x a))] / (sin β x cos α)

III. PHÂN TÍCH CHI TIẾT CÁC YẾU TỐ ẢNH HƯỞNG

Tải trọng nâng (W) Tổng tải trọng càng lớn thì lực xi lanh cần tạo càng cao. Lưu ý rằng, trong thiết kế nên cộng thêm hệ số an toàn (thường từ 1,2 đến 1,5 lần tải trọng danh định) để phòng các trường hợp xung lực, tải lệch, tải đột ngột.

Trọng lượng bản thân hệ thống (Wleg) Nhiều người chỉ tính tải trọng hàng hóa mà quên rằng chính khối lượng bản thân của bộ bàn nâng cũng tạo tải lên hệ thống. Đặc biệt với các bàn nâng công nghiệp cỡ lớn, Wleg có thể chiếm 20-40% tổng tải trọng.

Chiều dài bàn (L) và vị trí gối xi lanh (a) Khoảng cách giữa điểm đặt xi lanh và khớp nối trung tâm rất quan trọng vì nó tạo nên đòn bẩy cơ học. Càng đặt xi lanh gần tâm thì lực cần thiết càng lớn, nhưng hệ kết cấu lại gọn hơn. Đây là bài toán tối ưu vị trí lắp đặt.

Góc đặt xi lanh (alpha) Khi xi lanh càng đặt xiên (tăng alpha), lực P phải tăng để bù góc. Trong nhiều thiết kế thực tế, góc alpha từ 20-45 độ là hợp lý để tránh xi lanh phải làm việc theo phương gần ngang gây mất ổn định.

Góc nghiêng chân cắt kéo (beta) Beta nhỏ (gần nằm ngang) thì lực xi lanh tăng rất mạnh. Khi beta tiến dần đến 90 độ (thẳng đứng), lực xi lanh giảm gần như về bằng tải trọng W chia số lượng chân cắt kéo.

IV. TÍNH TOÁN VÍ DỤ THỰC TẾ

Giả sử:

W = 1.000 kg (tải trọng nâng).

Wleg = 300 kg (trọng lượng bàn nâng).

L = 2,0 m (chiều dài bàn nâng).

a = 0,5 m.

beta = 10 độ (tại điểm bắt đầu).

alpha = 30 độ.

Áp dụng công thức: P = [(1000 + 300) x 9,81 x (2 / (2 x 0,5))] / (sin 10 x cos 30) P = [1300 x 9,81 x 2] / (0,1736 x 0,866) P ≈ [25.506] / 0,1504 P ≈ 169.590 N

Vậy lực cần thiết của xi lanh tại vị trí bắt đầu là khoảng 170 kN.

V. CÁC LƯU Ý TRONG THIẾT KẾ VÀ LỰA CHỌN XI LANH

Chọn xi lanh thủy lực có đường kính piston phù hợp với lực yêu cầu.

Xác định áp suất hệ thống thủy lực phù hợp (thường từ 150-250 bar trong công nghiệp nhẹ, có thể lên 300-350 bar với hệ tải nặng).

Tính đến hành trình xi lanh đủ dài để đạt chiều cao nâng yêu cầu.

Chú ý tốc độ nâng: lưu lượng bơm phải tương thích.

Sử dụng van chống tụt (check valve, counter balance valve) để đảm bảo an toàn khi rò rỉ dầu.

Sử dụng bộ giảm tốc độ khi hạ nhằm tránh hiện tượng rơi tự do.

VI. MÔ HÌNH MÔ PHỎNG VÀ PHẦN MỀM TÍNH TOÁN

Hiện nay nhiều đơn vị thiết kế sử dụng phần mềm CAD, phần mềm cơ khí chuyên dụng như Solidworks, Inventor, hoặc các module tính toán mô phỏng động học như MSC Adams để kiểm tra quá trình nâng, tính lực xi lanh chính xác tại mọi vị trí hành trình.

Ngoài ra, các bảng tính tự động dựa trên Excel, hoặc lập trình sẵn theo công thức cũng hỗ trợ kỹ sư nhanh chóng xác định được thông số cần thiết.

VII. MỘT SỐ GIẢI PHÁP GIẢM TẢI CHO XI LANH

Sử dụng nhiều tầng cắt kéo (double scissor, triple scissor) để giảm tải cho mỗi xi lanh.

Bố trí hai xi lanh song song ở hai phía.

Thiết kế cơ cấu cam trợ lực ban đầu (spring-assist, gas spring support).

Tăng hệ số đòn bẩy bằng cách thay đổi vị trí gối xi lanh.

Sử dụng hệ thống điều khiển tốc độ mềm (soft-start, proportional valve).

VIII. KẾT LUẬN

Việc tính toán lực cần thiết cho xi lanh trong bàn nâng cắt kéo là yếu tố then chốt quyết định hiệu quả, độ bền và an toàn của thiết bị. Với cùng một bàn nâng, lực xi lanh ở mỗi vị trí hành trình hoàn toàn khác nhau. Đặc biệt tại điểm khởi đầu, lực đẩy có thể gấp 3-5 lần lực nâng tải thông thường ở vị trí cao. Vì vậy, kỹ sư thiết kế cần phải:

Hiểu rõ nguyên lý hoạt động cơ cấu cắt kéo.

Phân tích kỹ hình học cơ cấu.

Tính toán chính xác lực đẩy xi lanh tại mọi điểm hành trình.

Cân nhắc yếu tố an toàn khi lựa chọn xi lanh, bơm và thiết kế tổng thể hệ thống thủy lực.

Một hệ thống được thiết kế tối ưu không chỉ đảm bảo vận hành an toàn, ổn định mà còn tiết kiệm chi phí đầu tư đáng kể. Hy vọng bài viết này cung cấp đầy đủ cơ sở lý thuyết và ví dụ thực tế giúp bạn đọc có công cụ tham khảo thiết kế hệ bàn nâng thủy lực hiệu quả hơn.

Bài viết được biên soạn bởi đội ngũ kỹ thuật HULOMECH. Mọi thông tin xin liên hệ: www.hulo.vn

Xi Lanh Thủy Lực

Xi Lanh Thủy Lực